Multivibrator für große Werkstücke

Der neue Multivibrator MV 50 von Walther Trowal bearbeitet Werkstücke mit einem Durchmesser von bis zu 1.300 mm.

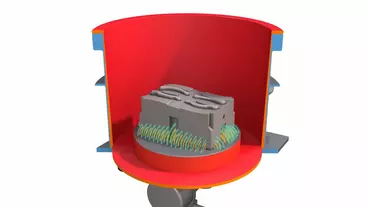

Auf der Surface Technology stellt Walther Trowal den Multivibrator MV 50 für die vollautomatische Oberflächenbearbeitung von großen Werkstücken für Flugzeugtriebwerke, Turbinenlaufräder oder Gesenkformen vor. Mit einem Innendurchmesser von 1.650 mm ist er der größte, den das Unternehmen je gebaut hat.

Der größte Multivibrator der Firmengeschichte

Die erste Gleitschleif-Anlage der neuen Generation wird Blisks („Blade Integrated Disks“) für Flugzeugtriebwerke bearbeiten. Bei ihnen entscheidet die Qualität der Oberfläche in hohem Maße über die Effizienz der Umströmung und somit über Wirkungsgrad, Treibstoffverbrauch und Geräuschentwicklung. Der Auftraggeber, der die erste Anlage erhalten wird, hat sich für das Gleitschleifen entschieden, da es bei Blisks entscheidend darauf ankommt, glatte Oberflächen zu erhalten, ohne die Form der Kanten jedoch zu stark zu verrunden.

Werkstücke mit maximalem Durchmesser von 1.300 mm

Mit einem maximalen Durchmesser der Werkstücke von 1.300 mm eignet sich die MV 50 ebenfalls für Planetengetriebe für Windturbinen, für Triebwerksteile, bei denen die Innenbearbeitung wichtig ist, oder für Werkzeuge für das Gesenkschmieden, für die bisher keine Gleitschleif-Maschinen zur Verfügung standen.

Die neue Anlage ist auf automatischen Betrieb ausgelegt: Nachdem das Werkstück im Arbeitsbehälter fixiert ist, ist keinerlei manuelle Tätigkeit mehr erforderlich. Das erhöht die Reproduzierbarkeit des Prozesses erheblich. Außerdem spart die Anlage Zeit, denn der Gleitschleifprozess wird nur zwei bis drei Stunden dauern.

Kürzere Bearbeitungsdauer

Christoph Cruse, der Vertriebsdirektor bei Walther Trowal, hat die speziellen Bedingungen der Luftfahrtindustrie im Blick: „Gerade bei der Herstellung von Teilen für Flugzeugtriebwerke sind alle manuellen Tätigkeiten immer kritisch zu sehen, denn die Qualität der Bearbeitung ist nicht reproduzierbar. Mit der neuen, automatischen Maschine stellen wir sicher, dass alle Oberflächenelemente gleichmäßig bearbeitet werden. Darüber hinaus verkürzen wir die Bearbeitungsdauer jedes Blisks von mehreren Tagen auf wenige Stunden.“

Für das Gleitschleifen von Blisks verwendet Walther Trowal die Schleifkörper AF. Sie erzeugen extrem niedrige Oberflächen-Rauheitsbeiwerte bei den für Blisks typischen Werkstoffen und Geometrien. Die erste Anlage soll im September an einen Kunden aus der Luftfahrtindustrie ausgeliefert werden.

Auf der Messe zeigt Walther Trowal die „kleine Schwester“ der MV 50, eine MV 25 für Werkstücke mit einem Durchmesser von bis zu 600 mm. Sie arbeitet nach dem gleichen Verfahren.

Das Verfahren

Das Werkstück wird auf einer Spannvorrichtung fixiert und anschließend vom Beladekran in den Behälter gehoben. Danach wird sie mit der Adapterplatte im Arbeitsbehälter für den Bearbeitungsprozess magnetisch befestigt. Anschließend wird dieser automatisch mit den Schleifkörpern gefüllt und durch einen Unwuchtmotor in Schwingung versetzt. Da das Werkstück die Bewegung des Arbeitsbehälters Eins zu Eins mitmacht, kommen die Schleifkörper in intensiven Kontakt mit der Oberfläche der Werkstücke, bearbeiten diese jedoch schonend. Das gilt auch für innenliegende Konturen. So entsteht eine uniforme, gleichmäßige Oberfläche aller Teile. Die Rauheitsbeiwerte Ra liegen nach der Bearbeitung bei etwa 0,2 bis 0,4 µm.

Wenn der Schleifprozess beendet ist, wird der Ablauftrichter pneumatisch geöffnet, die Schleifkörper gelangen über ein Förderband in einen Bunker und stehen dort für das nächste Werkstück zur Verfügung. Am Werkstück noch anhaftende Schleifkörper werden automatisch mit einer pneumatisch verfahrbaren Lanze abgespült.

Da es speziell bei Werkstücken für die Flugzeugindustrie auf höchste Reproduzierbarkeit ankommt, wird die Schleifkörpermasse im Bunker gewogen und bei Bedarf automatisch aufgefüllt. Der Grund ist, dass sich – bedingt durch den Schleifprozess – die Schleifkörper im Laufe der Zeit verschleißen und sich so die Füllhöhe im Arbeitsbehälter ändern würde. Mit der Nachdosierung ist sichergestellt, dass der Prozess jederzeit reproduzierbar abläuft und manuelle Tätigkeiten auf ein Minimum reduziert sind.

Passend zu diesem Artikel

Auf der „Mach 2024“ zeigt Walther Trowal seine Gleitschleif-Maschinen für die Oberflächenbearbeitung hochwertiger Werkstücke aus Metall.

Eine neue Aluminium-Schnellkreissäge zerspant runde Materialien zwischen 10 und 250 mm Durchmesser und erhöht die Effizienz bei Günther + Schramm um 60 %.

Die Vorbereitungen laufen auf Hochtouren: Bis zum Start der ALUMINIUM 2024 am 8. Oktober sind es nur noch wenige Monate.